ウルトラファースト(フェムト秒) レーザーミラー Manx Precision Optics Ltd.

- HOME

- ウルトラファースト(フェムト秒) レーザーミラー Manx Precision Optics Ltd.

- Dr. Helmut kessler社長にインタビュー Manx Precision Optics

Dr. Helmut kessler社長にインタビュー Manx Precision Optics

An intrview with Dr Helmut Kessler

Manx Precsion Optics

MPOの社長 Dr. Helmut Kesslerにインタビューを行ったのはλ Lambda Optical ResourcesのChristopher Robert Pennimanです。

Dr. Helmut kessler Christopher Robert Penniman

マン島にあるManx Precision Optics社の社長、ヘルムート・ケスラー博士 Dr. Helmut kesslerにインタビューできることを大変光栄に思っています。ヘルムート博士は、30年近く光学・フォトニクス界に貢献し、超高速・高出力光学の可能性を追求する同社をリードしてきた重要な存在です。

この短いインタビューでは、生涯の業績を要約することはできませんが、薄膜コーティングの出発点から、マン島での光学と超高速光学への導入まで、さまざまなトピックを取り上げています。

高出力レーザーや超高速レーザーを扱っている方は、ケスラー博士 Dr. Helmut kesslerとクリス・ブリドル氏 Chris Bridleにコンタクトを取ることを強くお勧めします。彼らの豊富な経験は、あなたのアプリケーションに必ず役立つはずです。

30年以上にわたる光学・フォトニクス分野のキャリアをお持ちですが、もともとこの道に進まれたきっかけは何だったのでしょうか?

私が光学を学ぶことになったきっかけは、幼い頃から物理や工学に興味があったことです。

私は幼い頃から物理や工学に興味がありました。ハノーファーで育った私の父は電気機械技師で、祖父のひとりは一時期、発電所を経営していましたから、テクノロジーやエンジニアリングに興味を持つのは家系的なものなのです。私が入学したのは1970年代初頭で、今でこそどこにでもあるレーザーですが、当時はSFに近いものでした。ジェームズ・ボンドの映画に出てくるオーリック・ゴールドフィンガーを思い出します。レーザーにはミラーが必要で、そのミラーはレーザーが設計通りに機能するために特別な品質でなければならないことを理解したのです。

このようにレーザーと光学に興味を持った私は、優れた物理学科と世界有数の光学コーティング施設を持つハノーファー大学に進学しました。

卒業論文は紫外・可視光域の光学コーティング、博士論文は分子分光学でしたので、大学時代には光学部品の作り方、レーザーや分光装置の使い方を学びました。光学コーティングの卒業論文では、マン島のテクニカルオプティクス社で仕事をしましたので、マン島とのつながりは1990年代前半にさかのぼります。博士課程を修了した後、テクニカルオプティクス社でコーティング設計者の募集があり、1995年にドイツからマン島に移り住み、仕事を始めました。

マン島には光学機器製造の長い歴史がありますが、テクニカルオプティクス社とその時代について少しお話しいただけますか。

テクニカルオプティクスは1971年に設立され、私が入社した1995年10月はまだBibbyグループの一員でしたが、同年末にMelles Griot Technical Opticsに変更になりました。私が最初にもらった名刺には、青いBibby / Technical Opticsのロゴが入っていましたが、その後、黒と黄色のMelles Griotのブランドロゴに変わりました。この変更により、何人かがTechnical Opticsを離れ、自分の会社を設立することになりました。SLS opticsとなりました。

テクニカルオプティクスに入社する前に、テクニカルオプティクスから生まれたQLO(クオリティレーザーオプティクス)という会社が既にあり、CVIも2006年に買収しましたが、その会社はアイランドオプティクスIsland Opticsという形で残っていますので、現在マン島には3社の光学部品会社があることになります。現在、私の英国販売と大型光学機器のキーアカウントマネージャーであるクリス・ブライドルChris Bridleは1998年にテクニカルオプティクスに入社し、会社の様々な変化を共に経験しながら技術力を高め、ビジネスを拡大してきました。

2000年5月、CVIはMelles Griot Technical Opticsを買収し、この時、私の役割はセールスマネージャーに変わり、2003年にはゼネラルマネージャーに昇格しました。

この頃、マネジメント・バイアウトがあり、CVIのオーナーであったハギー・ハーン博士Dr Haggie HahnがCVIの株式をバイアウト会社に売却しました。プライベート・エクイティの支援により、CVIを大幅に拡大するオプションがあり、最終的に2007年にMelles Griotを完全買収しました。その後、私はCVI Technical OpticsのGMを続けながら、CVI Melles Griot Europeの共同責任者にもなりました。その結果、マン島にあるテクニカルオプティクスの施設に投資することができ、その施設は約4~5倍の規模に成長しました。

しかし、当時の米国の未公開株保有に関する規制により、オーナーは最終的にCVIの株式を売却しなければならず、2011年に4億ドルでIDEX Corporationに売却しました。買収後、IDEXはいくつかの改革を推し進めましたが、私は必ずしもこれに賛成できず、2012年11月に余剰人員となりました。

マンクスプレシジョンオプティクスの設立は、アイデックス株式会社に社名変更した後の経緯によるものです。

その通りです。明らかに、IDEXはテクニカルオプティクスの構想とは異なる方向に進みたがっていました。私がテクニカルオプティクスで想定していた方向性とは明らかに異なっていたのです。核融合だけでなく、一般的な基礎研究としてレーザー研究への投資が行われていますが、それを支える高出力レーザー光学系の市場は大きく成長していると考えていました。また、強力な超高速レーザーを利用することで、新たな加工、処理、マテリアルハンドリングが可能になり、高出力レーザー用光学部品の需要が高まると考えたのです。私はその可能性を感じていましたが、IDEXは別の道を進みたかったようで、そのため私は余剰人員となりました。そこで、3ヶ月間の競業避止義務を負い、2013年2月にManx Precision Opticsを設立しました。

ここから、新しい製造施設を設立し、研磨とコーティングの能力を高め、技術オプティクスのスタッフ数名が入社し、人員を増やしました。その後、2013年にIDEXは、2014年2月をもってマン島のテクニカルオプティクスを閉鎖することを発表し、会社をさらに成長させ、新しいスタッフを加えることができるようになりました。

2016年にはChris Bridleが入社し、高出力光学機器市場への対応に注力し続け、それによって年複利で10%を大きく超える安定した成長率を維持していますが、これは製造能力への継続的な投資の結果です。当初は48インチのポリッシャー、6インチの基本干渉計、760のコーティングチャンバーからスタートしました。現在では 72インチの連続研磨装置、18インチの干渉計、そして1350 IADチャンバーが加わり、大型でハイパワーなオプティクスの成長市場を支えているのです。

Manx Precision Opticsのウェブサイト は、高出力光学系に関する技術情報の優れたリソースであり、何が可能かについて顧客を教育することに強く焦点を当てているようです。

私たちは、お客様との関係を、教育、コミュニケーション、協力の上に成り立つパートナーシップと考え、お客様のアプリケーションに最適な解決策を見出すことに努めています。社内では冗談で、「簡単なもの」「不可能に近いもの」「物理法則に反するもの」の3つのカテゴリーに分けて要望を伝えています。物理法則に反している場合、私たちにできることはほとんどありませんが、少なくとも、受け入れられるかもしれない解決策について、お客様と話し合うことはできます。私たちはソリューションプロバイダーであり、製造工程の最初から最後まで、深い知識とノウハウを持って対応することが重要だと考えています。

MPOのゴールは、お客様のアプリケーションに最適なソリューションを提供するために、お客様とパートナーシップを築くことだとおっしゃっていましたね。この関係に基づいて、最先端のハイパワー、ハイレップレートのオプティクスのリクエストに、通常どのようにアプローチするのでしょうか?

最終的には、超高速レーザーや高出力研究用レーザーなど、これらの技術の最先端にいるお客様と一緒に仕事ができることは、私たちにとって非常に光栄なことです。こうしたユニークな要望に応えるために、まず要求仕様を調べますが、先ほど申し上げたように、「簡単なもの」「不可能の境界線」「物理法則に反するもの」の3つに分類されます。一般的にはボーダーラインに位置する要望が多いので、自分たちが既に知っていること、参考になることは何か、それがお客様のニーズとどう関係しているのかを調べます。例えば、レップレートが高いということは、オプティックに排出される熱量はどうなるのか、必要なパワーレベルはコーティングの電界にとってどうなのか、などです。こうした点を理解した上で、何が可能で、何が課題なのかを考えていきます。ここから、お客様と一緒にアプリケーションに最適なコーティングを開発していきます。

超高速光学系と、御社が提供するTTB、TTW、TT-MH、TTSの各光学系について簡単に説明してください。

誘電的に光を反射させる最も簡単な方法は、反射させたい特定の波長に対して最適化された高屈折率および低屈折率ラムダ1/4層のシングルスタックコーティングを行うことです。当社が提供する最もシンプルなコーティングは、400nmまたは800nmを中心としたシングルスタックのTTS(Tuneable Ti: sapphire stackの略)です。

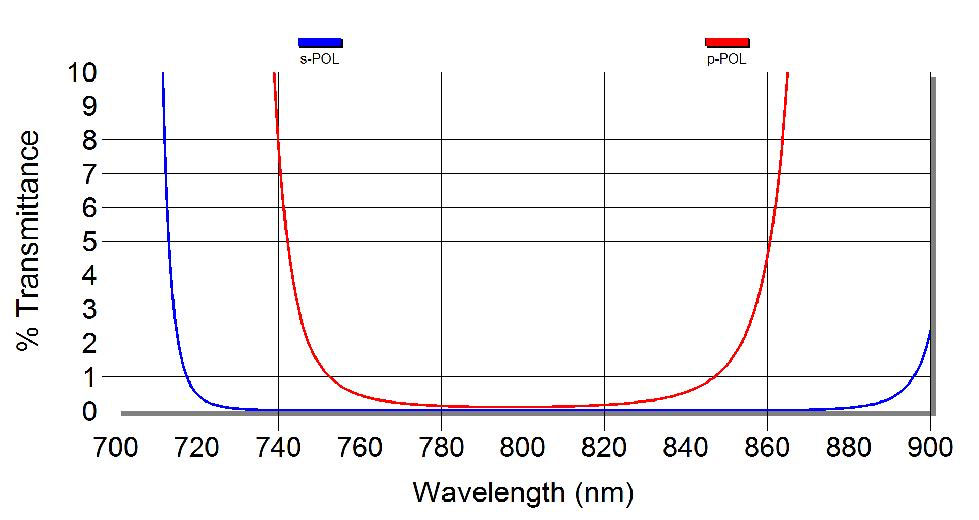

TTS-タイプ ミラー 800nm / 入射角45°

このタイプのコーティングの制限要因は、反射率の帯域幅があまり広くないことで、反射率の帯域幅は高屈折率材料と低屈折率材料の屈折率の比に依存するので、基本的には自然が提供する制限を受けることになる。

コーティングを設計する場合、高屈折率材料には次のような選択肢があります。

酸化ハフニウム、五酸化タンタル、酸化チタンなどです。残念ながら、自然界はそれほど単純ではない。高屈折率材料の屈折率が高いほど、スタックのスペクトル帯域が広くなり、結果として損傷閾値が低くなってしまうのだ。 このトレードオフを克服するために、いくつかの選択肢があります。例えば、より広帯域にしたくない場合は、異なる高屈折率材料を組み合わせたハイブリッド設計にして、損傷閾値を高めようとする方法があります。これは20数年前に行われた方法ですが、問題は、より大きな光学部品になるとコーティングストレスの問題に直面するため、拡張性がないことです。

直径4、5インチの光学部品であれば、おそらく大丈夫でしょうが、それ以上大きくすると、ストレスの問題が発生します。

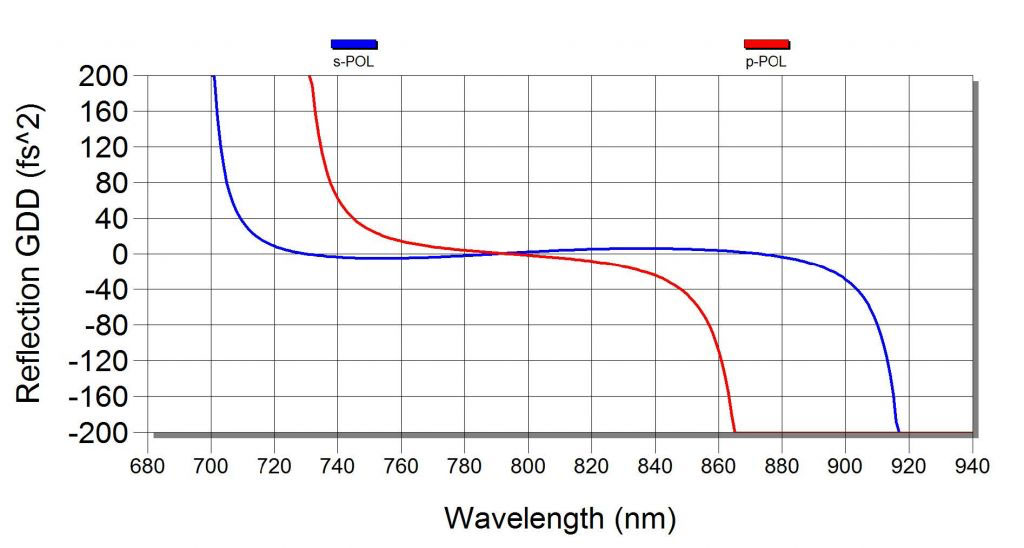

つまり、真空サイクルを繰り返すと、コーティングにクレーズが発生し、剥がれる可能性があります。この問題を克服するために、MPOが最初に開発したのがTTBコーティングです。これは、高指数・高出力材料を使用し、高い損傷閾値と良好なGDD(群遅延分散)を維持しながらスペクトル帯域を広げるために最適化されたコーティング設計となっています。このようなコーティングを開発するためには、群遅延分散を測定するための白色光干渉計に投資する必要があります。

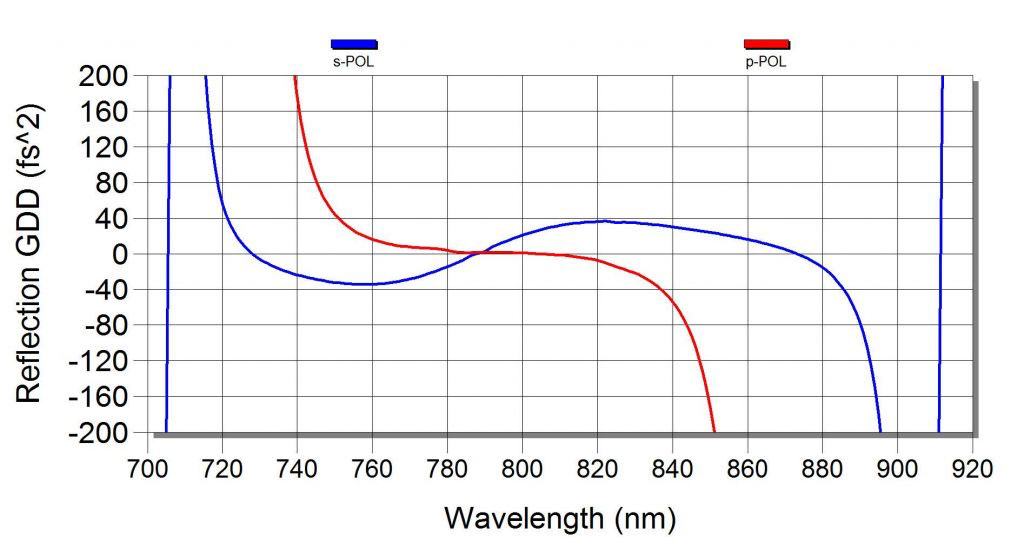

TTB-タイプ ミラー 800nm / 45°入射

群遅延分散は、光学部品のためにパルスがどのように歪んでいるかを示す指標です。例を挙げると、安物の双眼鏡を覗くと、見るもの全てに青い輪がかかっています。これは、ガラスなどのマテリで赤と青の光に対する再屈折率が異なるからです。短パルスでも同じような効果が見られます。パルスは広帯域の反射鏡から発生します。

ミラーのGDD特性が悪いと、ミラー内の分散によりパルスが広がってしまう。理想的にはGDDをゼロにして、パルス形状に影響を与えず、システムから出るパルスが変わらないようにしたいものです。もし、反射のたびにパルスを例えば10%広げると、パルスはターゲットエリアに到着するまでにかなり広がってしまいます。このため、GDDもこのような光学系を設計する際の重要な要素となっています。私たちは、良好なGDD挙動を維持しながら、シングルスタックTTSよりも広い反射帯域幅を提供するために、TTBコーティングを設計しました。

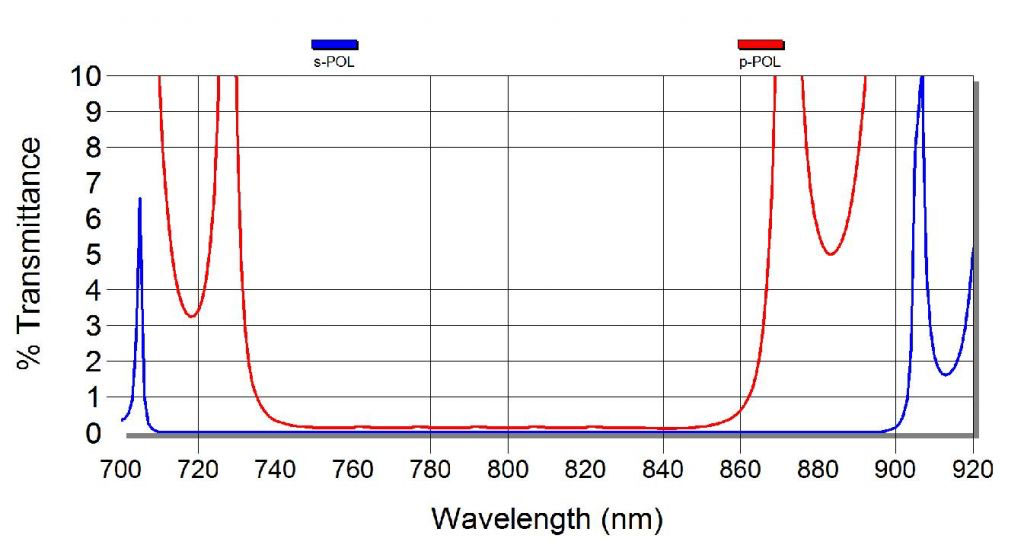

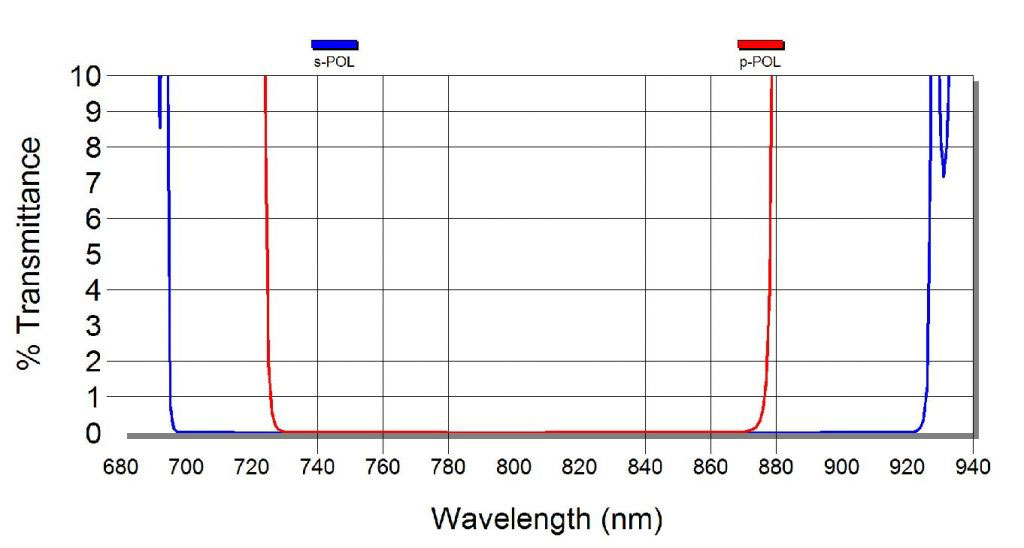

このコーティングは、研究者がさらに短パルスに移行するまでの数年間、うまく機能し、私たちはTTWコーティングを開発することになりました。これが、調整可能なチタンサファイア ワイド コーティングです。

良好なGDDを維持するために、より多くの層を使用する最適化された設計です。残念ながら、このタイプのコーティングでは、損傷閾値を犠牲にしなければならないので、TTBやTTSほどLIDTは高くありませんが、それでも市場で最高のコーティングの1つであることは間違いありません。

TTW-タイプ ミラー 800nm 45°入射

超高速コーティングの開発は、今後どのように進んでいくのでしょうか?

私たちは、アト秒パルスの発生と反射を希望する研究者と協力しています。これらのレーザーには、さらに広い反射率帯域幅を持つミラーが必要です。妥当な損傷しきい値、広い反射帯域幅を達成し、GDDをゼロに近づけるためには、金属と誘電体材料を組み合わせたハイブリッド・コーティングに移行する必要があるのです。

純粋な誘電体から金属ハイブリッドコーティングに移行した場合、コーティングの応力挙動に大きな変化が生じます。コーティングの種類とプロセスによって、基板の曲がり方が異なるため、大型の光学部品でもコーティングが剥がれないように安定したプロセスを開発するには、職人の技とノウハウが不可欠です。MPOの超高速光学部品TTシリーズは、広い反射率帯域幅、高いLIDT、優れたGDD性能を必要とするアプリケーションに対応する私たちのソリューションです。

それが、より高出力で超高速な光学系、可能性を追求し続ける原動力になっていると言えるのでしょうか。

そう、もう限界だと思うようなことがあると、誰かが新しいアイデアを出して、どうすればこの課題を解決して前に進めるか、と考えるんです。それが

それがこの業界の良さであり、コーティングや技術は時間とともに成熟し、コモディティ化するのです。しかし、科学的用途やハイエンド用途のための高出力光学系や超高速光学系への絶え間ない挑戦は決して止まることはなく、これからも続いていくでしょうし、その一端を担うことができるのはエキサイティングなことです。

過去25年間を振り返ってみると、レーザー光学機器製造が、この業界の絶え間ない技術的挑戦に対応するためにどれほど進歩してきたか、私は驚いています。

6インチの光学部品は大型の光学部品と考えられていた頃を思い出します。

6インチ光学部品が大型光学部品と見なされていた頃を思い出します。

6インチのオプティクスを店頭で見たとき、「わあ、これは大きなオプティクスだ」と思ったものでした。

これらの開発は、最初の高出力レーザーから始まりました。レーザーが適切に機能するために必要な高度な光学仕様を満たすために、様々な新しい光学部品製造方法が必要とされました。例えば、コーティング前の平らな しかし、そのオプティクスをコーティングしてレーザーに使用する場合、レーザーの波面を歪ませないために、コーティング後のオプティクスの平坦性が要求されます。この要求により、大型、円形、矩形のコーティングされたオプティクスの反射波面や透過波面を保証する必要が生じ、業界の要求を満たすために新しい製造技術が生まれました。

このような小さな一歩一歩の積み重ねを、私は何度も何度も繰り返してきました。一般的には、光学業界に10年、15年、20年、あるいはそれ以上いる人でなければ、これらの小さなステップを認識することはできないでしょう。この間、私たちが見てきた変化は驚くべきものであり、それはここにも留まりません。過去には1日1ショット程度の繰り返しであったものが、今では10Hz、場合によっては100Hz、あるいはそれ以上の繰り返しのお客様とも仕事をするようになりました。このように、光学系には新たな挑戦が生まれますが、この開発は決して止まらないので、私たちは限界に挑戦することをやめません。

このように、常に新しい開発を進めていく必要があることは、社内に研磨やコーティングの能力を持つことの重要性を物語っている。

私たちのすべてのプロセスはISO 9001/2015の認証を取得しているので、完全なトレーサビリティが確保されています。

また、製造全体をコントロールできなくなります。光学系を社内で研磨しないのであれば、どうやってイノベーションを起こせばいいのだろうといつも感じています。他の人が用意してくれたものを使うしかないのです。例えば、ある会社から基板を買って、別の会社でコーティングしてもらったところ、コーティングが飛んでしまったとします。

その場合、コーティングの会社は「コーティングに問題はない、うちのサンプルを見てくれ、全部うまくいっている」と言い、研磨の会社は「うちの下地に問題はない、全部うまくいっている」と言い、お客さんは板挟みになってしまうんですね。私たちの会社であれば、最終製品を保証しますから、お客様は安心して眠れる立場にあると思います。

可能性の限界に挑戦することを重視されているようですが、マンクス精密光学の今後のコーティング開発分野は何でしょうか?

今のところ、あまり先のことは言わずに、レーザーの繰り返し周波数が上がり、光学系が大きくなることを意識していると思います。フェムト秒以下のパルス持続時間領域では、損傷閾値は自然定数であり、コーティング材料の選挙バンドギャップに関係するものである。

ですから、これを伸ばす方法はいくつかありますが、結局のところ、ダメージスレッショルドには物理的な自然限界があり、それを超えようとすれば、光学系を大きくしなければなりません。

また、長焦点レンズなど、入手困難なオプティクスの製品ラインナップを増やすためのサイド展開も行っています。150mm以上のレンズで、焦点距離が6mや8m以上のものは、製造はおろか、測定もできる会社がほとんどありません。このような大きなレンズの製造をサポートするために、私たちは非常に浅いレンズの表面形状を測定できる計測ラボを作りました。私の知る限り、市販の計測器ではこのような測定はできないので、自分たちで作りました。

この2年間、Manx Precision Opticsは組織として、どのように適応し、進化してきたのでしょうか?

マン島では、それなりに幸運でした。しかし、私たちは国際的な製造業のサプライチェーンの一部であり、私たちの部品に製品を依存している顧客がいます。問題は、一度サプライチェーンを断ち切ると、そのお客様とのビジネスを将来にわたって復活させることは容易ではないということです。このような海外のお客様に対する責任とコミットメントが、光学部品の生産を維持する必要性を強く訴えていました。

COVIDが私たちのオペレーションにどのような影響を与えたかを考えると、最も大きなチャレンジは、マン島では2年近く、2022年4月1日以降のみ訪問が禁止されたことでしょう。この制限により、私たちの機器を修理するためにサービスエンジニアを呼び寄せることができなくなりました。そのため、自分たちで定期的にメンテナンスを行う必要がありました。そのため、私たちは自分たちの機器について多くを学び、問題を独自に解決する方法を学びました。

また、困難な状況に追い込まれたときでも、前に進むためにできることをする、これは結局、私たちの会社全体の哲学に反映されています。常にCan-Doの姿勢でいれば、解決策は見つかるはずです。

Manx Precision Opticsのお問い合わせ先

Manx Precision Optics

Units 11-12A

The Freeport

Ballasalla

Isle of Man IM9 2AP

British Isles

+44-(0) 1624-620 800

sales@mpo.im

www.mpo.im

Interview Series: 2022-1